如何减少橡胶模具频繁脏污?

2025-03-13 17:03:51

在橡胶模压成型中,模腔污染是常见问题,会导致产品表面瑕疵、生产效率降低和模具维护成本增加。本文将从胶料成分、硫化过程和加工工艺等方面探讨模腔污染的成因、机理及解决方法。各种厨房卫浴电器橡胶硅胶配件

一、模腔污染的表现及影响

1.1 主要表现

模腔污染主要有以下几种形式:

积碳污染:模腔表面形成黑色焦化物,由胶料高温分解导致。橡胶密封圈规格型号

析出污染:配合剂(如促进剂、防老剂、填料)在硫化过程中析出,形成白或褐色模垢。

油污污染:增塑剂或软化剂渗出,形成油腻层。新能源产业橡胶硅胶配件源头厂家

粘附性污染:未完全硫化的胶料粘附在模具上,导致脱模困难。

1.2 影响

降低表面质量:出现黑点、亮斑或粗糙等瑕疵。新能源橡胶密封垫模切机

降低生产效率:频繁清洗模具增加停机时间。厨房卫浴电器橡胶硅胶配件有哪些厂家

增加成本:清洗模具需要化学剂或机械处理。密封用橡胶硅胶材料表面有气泡

缩短模具寿命:频繁清洗会磨损模具表面。橡胶产品认证

二、模腔污染的主要机理

2.1 胶料热降解及碳化

高温硫化时,橡胶材料分解,生成碳化物并沉积在模具表面。例如:

橡胶(如天然橡胶、丁苯橡胶)局部过热分解。

有机硫化剂和促进剂分解生成不稳定副产物,进一步碳化。

2.2 配合剂析出

配合剂因溶解度降低或热迁移而析出,导致污染。例如:

防老剂(如4010NA)迁移到模具表面。o形橡胶密封圈

填料(如碳酸钙、白炭黑)分散不均或用量过多时会析出。

2.3 增塑剂及软化剂渗出

增塑剂(如石蜡油)和软化剂在高温下迁移至模具表面,形成油污,影响脱模。防水连接器硅胶密封件模具设计

2.4 硫化不均

硫化过程中交联密度不均,导致局部焦烧或欠硫,使胶料粘附在模具上。

三、影响模腔污染的因素

3.1 配方设计

配方成分对模腔污染影响显著:

硫化体系:硫黄硫化易产生副产物,过氧化物硫化污染少但速度慢。常用密封橡胶硅胶材料密封

促进剂:TBBS比TMTD更稳定,污染更轻。

填料:碳酸钙颗粒粗,易污染;白炭黑分散不均也会析出。

增塑剂:高分子量增塑剂迁移性低,污染少。

防老剂:酚类防老剂比胺类更稳定。

3.2 硫化工艺

硫化温度、时间和压力对污染影响大:

温度过高或过低都会导致分解或欠硫。

硫化时间过长或过短会增加污染。

压力不足或过大影响脱模和填料析出。延长橡胶产品

3.3 模具设计

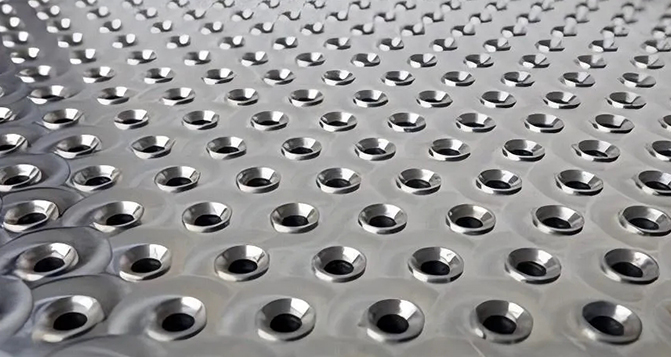

模具表面粗糙、材料选择和排气设计都会影响污染:

高度抛光的模具表面可减少污染。

不锈钢、镀铬或涂层模具更抗污染。

合理的排气孔可减少挥发物积聚。硅橡胶密封圈发霉

四、减少模腔污染的措施

4.1 配方优化

选择热稳定性好的促进剂(如TBBS)。

降低易析出的填料(如碳酸钙)。

使用高分子量增塑剂。

选择低迁移性防老剂(如酚类)。

4.2 工艺优化

控制硫化温度在150-170℃。

调整硫化时间,避免过长或过短。食用型密封橡胶硅胶材料价格

优化排气工艺,减少挥发物积聚。

4.3 模具改进

采用镀铬或涂层模具。

提高模具表面光洁度。

使用合适的脱模剂(如硅油)。

4.4 定期清理

使用专用清洗剂(如甲苯、氢氧化钠)。新能源产业常用橡胶硅胶配件

采用超声波或喷砂清理顽固污垢。

应用在线清洗技术减少停机时间。

总结:

模腔污染是配方、工艺、模具设计及维护等多因素综合作用的结果。通过优化配方、改进工艺、优化模具结构和定期维护,可有效减少污染,提高生产效率,降低成本,提升产品质量。

特别声明:内容来源 橡胶网 仅供参考,以传递更多信息而不是盈利。版权属于原作者。如有侵权,请联系删除。