橡胶密封件去除飞边,哪种方法最好?

2025-02-25 17:02:17

在橡胶密封件的成型过程中,飞边的产生是不可避免的现象。飞边是由于模具分型线处的橡胶溢出所形成,其去除对于提升密封件的外观质量和使用性能至关重要。目前,去除飞边的方法主要包括物理修边、机械修边、冷冻修边、化学修边,以及通过模具设计和胶料配方优化来减少飞边的产生。本文将从成本、效率和对产品性能的影响等方面,对这些方法进行深入分析,以帮助选择最优的去飞边方案。密封圈橡胶硅胶材料密度和弹模

一、橡胶飞边的形成机理与危害

橡胶密封件的飞边(flash)是硫化成型过程中的副产物,其形成主要由以下因素导致:

模具间隙:模具分型面之间的间隙(通常为0.01-0.03mm)会导致胶料溢出。

胶料流动性:胶料的门尼粘度和剪切变稀特性与硫化速率的匹配度影响飞边的形成。

合模压力不足:合模压力(通常为20-50MPa)不足可能导致胶料溢出。

预成型胶坯过量填充:胶坯体积超出模腔容积的5-10%会导致飞边。

飞边的存在不仅会影响产品的尺寸精度(可能导致0.05-0.2mm的偏差),还会带来以下危害:

破坏密封面的连续性:增加泄漏风险(提升30-50%)。密封圈橡胶件

降低动态密封件的疲劳寿命:缩短使用寿命(减少20-40%)。

增加后续装配工序的故障率:提高返工成本(增加15-25%)。橡胶相关产品

二、主流去飞边技术体系分析

(一)物理机械法

手工修边

技术原理:使用手术刀或旋转刀片进行人工切削。橡胶产品加工

成本:0.5-1.2元/件(人工成本占比85%)。

效率:50-100件/人/小时。

适用场景:小批量生产、异形件(如O型圈的异形截面)。气缸密封橡胶硅胶材料

性能影响:存在0.02-0.1mm的表面损伤风险。

机械自动化修边

技术升级:采用CNC五轴联动与视觉定位系统。

设备投入:80-300万元(投资回报周期2-3年)。

加工精度:±0.03mm(重复定位精度)。

效率提升:可达2000件/小时(如汽车油封案例)。

局限性:复杂曲面处理存在死角(残留率约5-8%)。

(二)低温脆化法

液氮冷冻修边

工艺参数:在-196℃下处理5-15分钟(低于玻璃化转变温度Tg)。厨房卫浴电器橡胶硅胶配件名称

介质选择:液氮(0.8-1.2元/L)与二氧化碳(0.3-0.5元/L)。

设备配置:转鼓式(40-80万元)与喷丸式(120-250万元)。

效率对比:转鼓式500kg/h,喷丸式200kg/h。

优势:可处理0.02mm以下的微飞边(如医疗级密封件)。新能源产业后桥橡胶硅胶配件厂家

干冰喷射技术

创新点:使用3mm干冰颗粒与6-8bar压缩空气。

环保效益:无二次污染(VOC排放降低100%)。

成本分析:设备折旧0.05元/件+耗材0.12元/件。

应用案例:航空航天密封件表面处理。

(三)模具优化法

精密模具技术

分型面加工:表面粗糙度Ra≤0.4μm(镜面电火花加工)。储能产业橡胶硅胶配件名称

间隙控制:0.005-0.015mm(高精度线切割)。

模流分析:通过Moldflow软件优化胶料流动路径。

效益对比:飞边厚度降低80%(从0.2mm降至0.04mm)。

自切边模具设计

剪切刃结构:30-45°刃角,硬度HRC58-62。汽车连接器精密硅橡胶制品批发工厂

动态合模:二次加压机构(压力提升15-20%)。

应用局限:仅适用于EPDM等中高硬度胶种。

(四)胶料配方调整

门尼粘度优化:将ML(1+4)125℃控制在35-45,降低溢料倾向。

硫化体系调整:将T90缩短20-30%,实现快速定型。

填料选择:添加纳米CaCO₃以提高触变性。密封用橡胶硅胶材料表面处理

流动助剂:添加0.5-1.5phr硅烷偶联剂,降低摩擦系数。新能源汽车橡胶密封圈

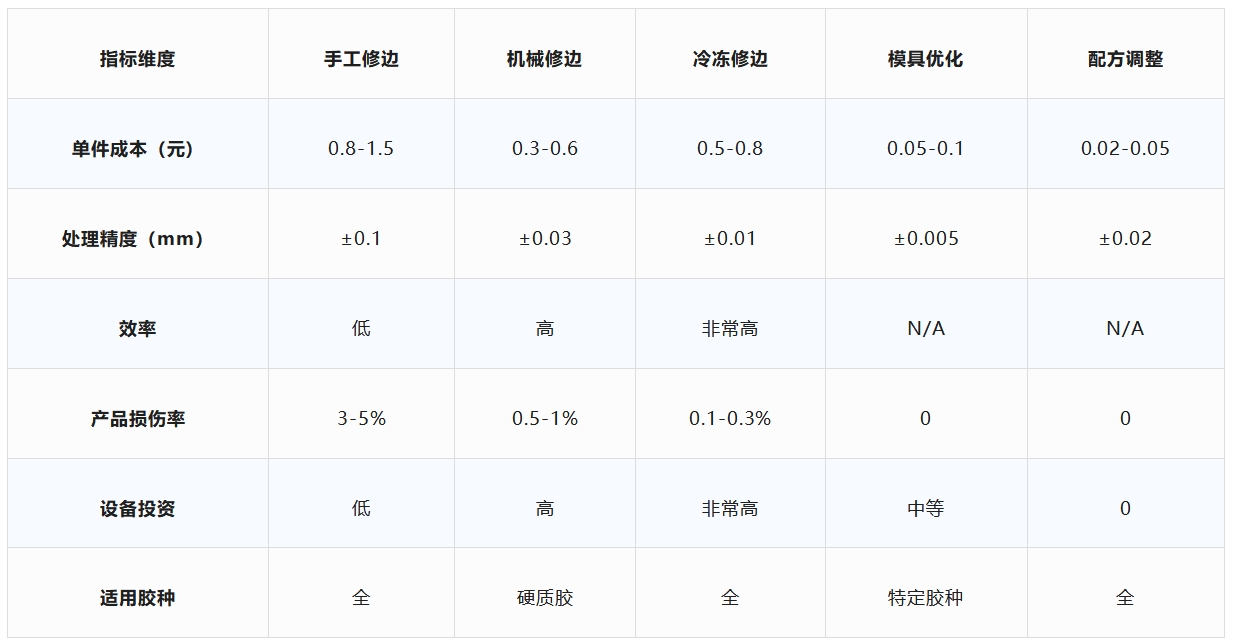

三、多维评价体系对比分析

四、技术经济性综合评估

(一)小批量多品种场景(<10万件/年)

优选方案:手工修边+配方优化。储能器橡胶密封件

成本控制:综合成本降低40-60%。

典型案例:定制化密封件试制。

(二)中大批量生产(50-500万件/年)

最佳组合:精密模具+冷冻修边。

效率提升:人均产出提高30倍。

成功案例:汽车变速箱油封生产线。

(三)超高精度要求领域(医疗/航空航天)

技术路线:自切边模具+干冰喷射。

质量保障:达成ISO 3601-3 Class A标准。

应用实例:心脏瓣膜密封环制造。连接器硅胶密封圈生产厂家

五、前沿技术发展趋势

(一)激光烧蚀技术(1064nm Nd:YAG激光)

精度突破:实现0.005mm级飞边去除。

能耗对比:比机械法降低60%能耗。

(二)AI视觉检测系统

缺陷识别:0.01mm级飞边自动识别。

闭环控制:与机器人修边系统联动。

(三)4D打印模具技术

形状记忆合金:动态调整模具间隙。

实验数据:飞边发生率降低95%。橡胶缓冲垫圈

六、结论与建议

通过系统性的技术经济分析,得出以下结论:

常规制品:采用“精密模具(间隙≤0.01mm)+冷冻修边(-150℃×10min)”组合方案,可实现单件综合成本0.3-0.5元,满足汽车行业≤0.05mm飞边标准。

高端应用领域:推荐“自切边模具(HRC60)+激光修边(100W脉冲激光)”技术路线。虽然初期投资增加80-120万元,但产品合格率可从92%提升至99.5%。

长期战略方向:应建立“预防为主,去除为辅”的技术体系,通过模流仿真(Moldex3D软件)+智能硫化控制(PID温控±0.5℃),从源头将飞边厚度控制在0.02mm以下。

没有任何单一技术能够完美解决所有飞边问题。企业必须根据产品特性、生产规模和质量要求,构建多层次的技术组合方案。建议企业建立飞边控制PDCA循环体系,持续优化工艺参数,最终实现质量与成本的最优化。

特别声明:内容来源 橡胶网 仅供参考,以传递更多信息而不是盈利。版权属于原作者。如有侵权,请联系删除。