平板模压、注射模压与传递模压

2025-02-25 17:02:01橡胶模压成型是橡胶制品生产中广泛应用的工艺,主要包括平板模压、转注模压和注射模压三种方式。这三种工艺各有优势和局限性,适用于不同类型的橡胶制品。本文将从成型原理、工艺特点、优缺点及适用产品等方面进行详细探讨。硅橡胶密封圈厂家

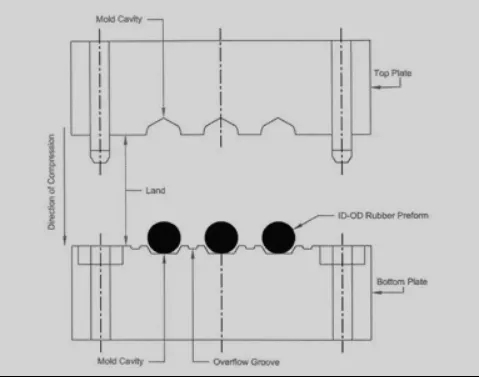

一、平板模压(Compression Molding)

成型原理

平板模压是一种传统的橡胶成型工艺,其核心步骤包括:

将经过称重和预成型的橡胶混炼胶放置于模具型腔中。食用型密封橡胶硅胶材料价格

施加热压,促使橡胶在模腔内流动、填充并完成硫化成型。

维持一定时间后开模,取出成型制品。

该工艺依赖于模具的压力和温度来实现橡胶的流动和硫化,因此对模具设计的要求极高,需要确保型腔结构合理,橡胶能够均匀分布并完全填充。橡胶气垫圈

优点

工艺简单,适用广泛:设备和模具相对简单,适合多种橡胶材料,如天然橡胶、丁苯橡胶、氯丁橡胶等。

模具成本低:模具结构简单,制作成本远低于注射或转注模具。

适用于大尺寸、厚壁制品:成型过程较慢但适合厚壁制品,如大型密封件和减震垫。

适用于高填充或高粘度配方:流动性较差的橡胶配方也能通过延长加压时间完成成型。橡胶弹箭垫圈

缺点

生产效率低:手工放料和取件,难以实现自动化,生产节拍长。新能源汽车橡胶密封圈

材料浪费多:模具溢胶和边角废料较多,材料利用率低。

制品尺寸精度低:流动性受限,填充不均匀,可能影响制品质量。

适用产品

各种橡胶密封件(如O型圈、油封)。

大型减震制品(如减震垫、隔振器)。东莞厂家定制汽车橡胶硅胶配件

工业防护制品(如防撞条、护角)。

低产量、结构简单的橡胶零部件。

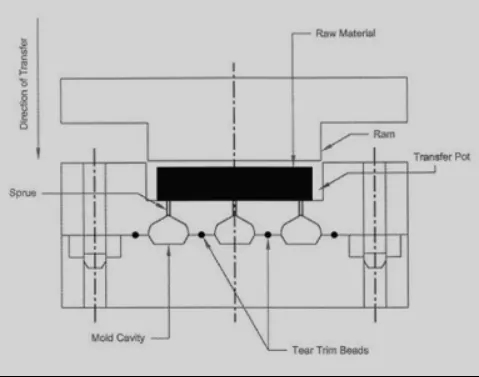

二、转注模压(Transfer Molding)

成型原理

转注模压是平板模压的改进工艺,增加了储料腔和流道系统。成型过程如下:

预成型的橡胶料放入储料腔。

在高温高压下,橡胶通过流道系统进入型腔。

保持压力和温度完成硫化。

开模取出制品,去除浇口残留。

优点

成型质量更高:橡胶进入型腔前已预加压,填充更均匀,减少气泡和夹杂等缺陷,提高一致性。

提高生产效率:成型周期较短,适合中等批量生产。新能源产业橡胶硅胶配件名称图解

适用于复杂结构制品:流道系统可使橡胶均匀分布,适合复杂结构或带有镶嵌件的产品。

材料利用率高:减少溢胶,提高材料利用率,降低生产成本。

缺点

模具设计复杂:增加储料腔和流道系统,模具成本和设计难度增加。

浇口残留问题:产品需要额外去除浇口残留,增加了后处理工序。各种汽车橡胶硅胶配件

对橡胶流动性有一定要求:流动性过低或过高可能影响填充效果。

适用产品

带有金属或塑料镶嵌件的制品(如汽车橡胶减震组件)。

复杂形状的橡胶件(如精密密封件)。各种储能产业橡胶硅胶配件

中等批量生产的产品。

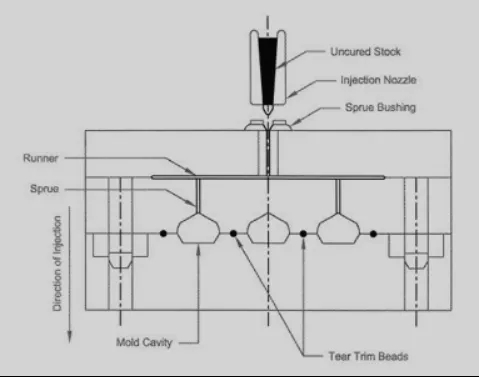

三、注射模压(Injection Molding)

成型原理

注射模压是一种高效自动化的成型工艺,通过螺杆加热和塑化橡胶后,将其高速注入模具完成硫化成型。具体步骤如下:

橡胶料通过螺杆加热、塑化并储存于注射腔。

在高压下,橡胶快速注入模具型腔,填充整个模腔。橡胶产品定价

保压硫化后开模取出制品。

优点

生产效率最高:全自动化,成型周期短,适合大批量生产。

制品尺寸精度高:注射压力均匀,保证产品质量稳定。

材料利用率高:几乎无溢胶,减少废料。橡胶产品行情

适用于高流动性橡胶材料:流动性好的橡胶配方可快速填充复杂型腔,提高成型效果。

缺点

设备和模具成本高:注射机和模具造价昂贵,适合规模化生产。

对橡胶材料要求高:需具备良好流动性,否则可能填充不均或出现气泡。

适用于中小型制品:注射量有限,大型厚壁件较难一次成型。

适用产品

大批量生产的橡胶件(如汽车密封条、鞋底、医疗器械密封件)。

高精度橡胶制品(如电子设备密封圈、精密垫片)。

具有复杂细节的橡胶件(如防尘罩、波纹管)。橡胶密封圈发霉

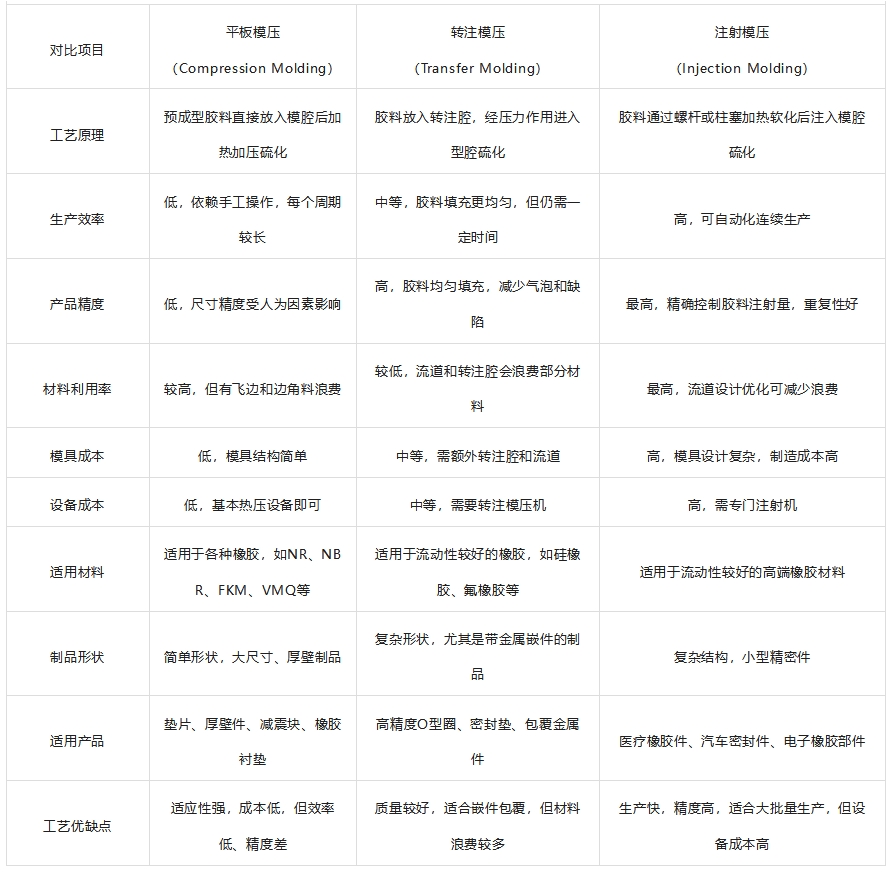

四、总结对比

以上三种模压方式各有优缺点,企业在选择时需根据产品的尺寸、精度、产量以及成本预算等综合因素,选择最适合的成型工艺。

特别声明:内容来源 橡胶网 仅供参考,以传递更多信息而不是盈利。版权属于原作者。如有侵权,请联系删除。