橡胶制品合模线处收缩的原因分析及解决对策

2025-01-13 14:01:46

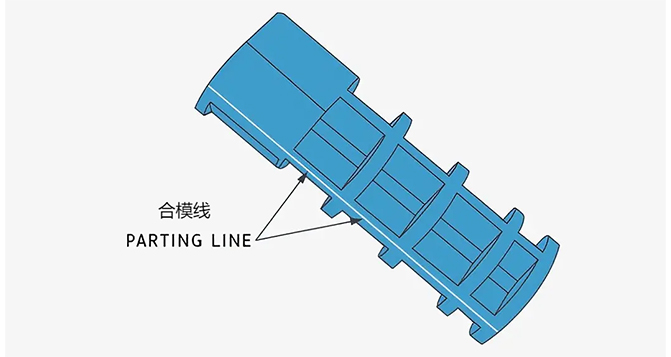

在橡胶制品的生产流程中,合模线区域常常构成一个关键的弱点。众多制造商在产品制造过程中会观察到,合模线位置的收缩现象相当明显,这一问题不仅损害了产品的外观美感,还导致了性能上的不可靠性。为了全面把握这一现象的本质,我们需要从橡胶材料的本质属性、模具设计的局限性、加工工艺的调控以及硫化过程中的化学反应等多个维度进行综合剖析。以下是对这些方面的详尽探讨。连接器硅胶防水怎么做

1. 材料特性对收缩的效应

橡胶制品合模线区域的收缩,首要关联于橡胶材料的内在属性。橡胶作为高分子材料,其粘弹性、流变特性以及在固化反应中不可避免的体积变化,均会对合模线区域的尺寸稳定性构成影响。

1.1 橡胶的流动性和应力布局

在模具填充过程中,橡胶材料需流经模具型腔。当材料抵达模具合模线时,往往因压力下降和流速减缓,导致合模线处橡胶流动性减弱。材料流动过程中形成的剪切应力会在分型面附近集中,这种应力差异在硫化时被固化,最终导致该区域的内应力释放不均,表现为显著收缩。

此外,橡胶在模具型腔内的填充速度不均会导致某些区域(特别是合模线)的材料受力不足或填充不完备,硫化后因材料局部密度低而产生体积收缩。

1.2 硫化反应诱发的体积收缩

橡胶硫化本质上是高分子链通过硫化剂等进行交联的反应,此过程中分子间自由体积逐渐缩减,从而引发体积收缩。在合模线区域,这种化学收缩尤为明显,原因如下:

热传导加速硫化:合模线处材料较薄,热传递迅速,硫化反应往往比其他区域提前完成,导致交联密度增加,进而引发更大局部收缩。

材料堆积不均:合模线可能是橡胶流动的末端,材料堆积较薄,受硫化反应体积变化影响更大。

1.3 填料在合模线处的分布挑战

橡胶制品中常加入炭黑等填料以增强力学性能。然而,在加工过程中,合模线区域因受较大剪切力,填料可能分布不均,导致局部硬度、模量及热膨胀系数差异。这些差异直接影响材料收缩行为,如填料浓度低区域可能展现更高热收缩率。

填料选择与配方不当亦会加剧此现象,如大颗粒炭黑在高剪切区聚集,填充密度波动进一步恶化合模线处尺寸稳定性。进口橡胶密封圈

2. 模具设计对合模线收缩的影响

模具设计与加工精度是影响橡胶制品合模线收缩的关键因素之一。模具设计缺陷可能导致材料流动、压力分布及热传导差异,从而引发局部收缩。密封橡胶硅胶材料使用

2.1 合模线的结构挑战

合模线是模具分型面,是两个模具接触界面。模具闭合时,因存在微小间隙,橡胶材料会被挤压入这些缝隙,形成毛边。这种挤压加剧材料剪切变形,提升内应力水平。硫化后,内应力释放表现为显著体积收缩。乙内橡胶垫圈

2.2 压力分布不均的效应

橡胶在模具型腔内流动受模具设计制约。在合模线区域,模具通常无法提供足够压力,导致材料密度偏低,影响硫化后尺寸稳定性。对于复杂模具,合模线往往是材料流动末端,填充不完全问题更显著。

2.3 热传递特性与温度梯度

模具中温度分布均匀性对橡胶制品尺寸稳定性至关重要。合模线处热传导快,温度梯度大,硫化反应速率加快。这种反应速率差异导致交联密度局部不均匀分布,表现为合模线区域尺寸收缩更严重。东莞连接器硅橡胶密封定制厂家

3. 工艺控制对收缩的效应

除材料特性和模具设计外,加工工艺参数控制亦显著影响合模线收缩。以下从硫化工艺、注射工艺及模具闭合等角度探讨。

3.1 硫化工艺的效应

硫化时间和温度是橡胶制品成型的关键控制参数。硫化不足,合模线区域可能因硫化不完全而尺寸变化显著;硫化温度过高则可能加剧材料交联速率,导致过硫化,表现为硬度增加但体积收缩明显。专业定制新能源产业橡胶硅胶配件厂家

硫化过程中温度升高过快,橡胶可能发生早期固化,特别是在合模线薄壁区域。早期固化限制材料进一步流动,导致尺寸收缩差异。

3.2 注射压力与排气挑战

注射压力是橡胶流动的重要驱动力。压力不足,合模线处可能填充不完全或存在气泡。气泡硫化时受热膨胀破裂,导致区域塌陷和尺寸收缩。新能源汽车连接器精密硅橡胶制品

排气不良亦是常见问题。模具合模线常是气体排出位置,排气系统设计不当,气体可能滞留。硫化过程中,残余气体膨胀和释放进一步加剧尺寸不稳定性。

3.3 模具闭合力不足

模具闭合力直接影响制品致密性。闭合力不足时,合模线区域材料可能因挤压不足而流动性减弱,表现为致密性降低,硫化后收缩更显著。

4. 优化策略

针对上述分析,可从材料、模具和工艺三方面进行优化。新能源产业常用橡胶硅胶配件

4.1 材料配方优化

提高填料分散性:使用偶联剂或表面处理技术,提高填料与橡胶基体相容性,改善流动性和尺寸稳定性。

优化硫化体系:选择适中反应速度的硫化剂,降低硫化过程中体积变化幅度,避免过硫化。

调整软化剂含量:提高橡胶柔韧性,改善合模线区域流动和填充能力。密封圈橡胶硅胶材料

4.2 模具设计优化

提高分型面精度:精密加工减少分型面间隙,降低材料挤压变形可能性。

改进排气系统:增加排气槽或孔的数量与位置,确保气体充分排出,避免气泡导致尺寸变化。

优化温控系统:设计均匀温度分布,减少合模线区域温度梯度。矩形橡胶密封圈

4.3 工艺参数优化

精确控制硫化时间和温度:避免过硫化或欠硫化,确保材料交联密度均匀。

调整注射压力:提高压力以改善合模线区域致密性,同时确保排气良好。

优化模具闭合力:根据制品特性调整合模力,避免因模具变形导致尺寸误差。液压储能罐橡胶密封圈

橡胶制品合模线处显著收缩是材料特性、模具设计和工艺控制等多种因素综合作用的结果。通过深入理解橡胶流变特性、硫化反应机理及模具和工艺对尺寸稳定性的影响,可有针对性地优化配方、模具和工艺参数,有效减少合模线收缩,提升橡胶制品外观质量和性能一致性。这种系统性分析和优化是实现高质量橡胶制品生产的关键。

特别声明:内容来源 橡胶网 仅供参考,以传递更多信息而不是盈利。版权属于原作者。如有侵权,请联系删除。