橡胶模压硫化工艺中的排气方法

2025-01-04 16:01:08

橡胶模压硫化工艺在橡胶制品的制造过程中占据着举足轻重的地位。此工艺通过模具施加的压力与热量,促使橡胶混合料在模腔内流动、填充,并最终完成硫化反应。然而,硫化过程中模腔内气体的有效排出,对于确保制品的外观质量、内部结构的紧密度及机械性能的优劣具有直接影响。硅橡胶密封圈发霉

因此,优化排气设计,减少气体在模腔内的滞留,成为提升模压硫化工艺水平的关键所在。本文将从硫化机理、模具设计、排气策略及其实施细节等方面,全面剖析橡胶模压硫化中的排气技术。T形橡胶密封圈

一、橡胶模压硫化的基础机制

橡胶模压硫化涉及橡胶混合料在模具中的流动填充、气体排出以及硫化交联等多个环节。硫化过程中,橡胶在高温高压环境下逐渐发生交联反应,形成具备特定性能和尺寸的橡胶制品。但气体的滞留可能引发以下质量问题:

气孔与疏松:滞留气体会形成气泡或疏松区域,影响制品的致密性。厂家定制新能源产业橡胶硅胶配件

硫化不均:局部气体滞留会干扰热量传递,导致硫化程度不一。

外观瑕疵:气体可能导致制品表面出现凹陷、裂纹等缺陷。

因此,有效排除气体是提升制品质量的关键。新能源产业硅橡胶硅胶配件厂家电话

气体来源分析

模压硫化过程中气体的主要来源包括:

混炼料夹带:混炼过程中混入的空气。

助剂分解:某些添加剂在加热时释放的气体。

装料不当:装料过多或过少导致的气体分布不均。新能源产业橡胶硅胶配件有哪些厂家

二、模具设计对排气效率的影响

模具设计是影响排气效率的核心因素,合理的模具设计能为气体排出提供顺畅的通道。汽车橡胶硅胶配件有哪些厂家

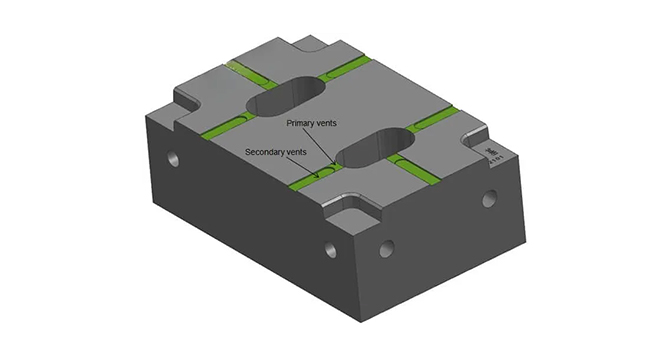

排气槽设计:排气槽是模具中用于排放气体的通道,其设计需考虑材料流动性、模具结构及制品形状。排气槽应设置在气体易滞留的区域,如型腔的最高点或末端。深度通常为0.020.1mm,宽度为0.52mm,形式可根据型腔形状灵活调整。耐高温橡胶密封圈

分型面间隙:分型面间隙也是重要的排气通道。间隙大小一般为0.01~0.05mm,需避免过大导致胶料流出形成飞边。橡胶产品价格

模具动态配合:模具的动态配合(开合动作)能增强排气效果。通过控制开合时间和闭合压力,可有效排出滞留气体。新能源汽车电池橡胶密封圈

三、模压硫化中的排气策略

初始排气:在模具完全闭合前,利用分型面或排气槽释放初始气体。此策略适用于结构简单、气体滞留较少的制品,如平板硫化制品。新能源汽车硅胶橡胶密封垫

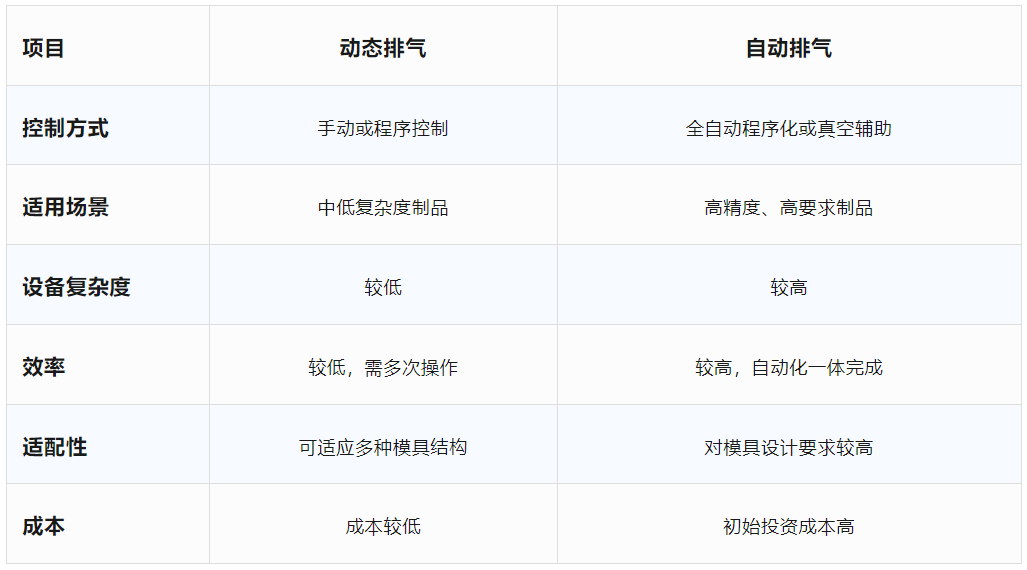

动态排气:通过模具的反复开合,动态排气能逐步排出模腔深处的气体,尤其适用于复杂型腔或厚壁制品。排气次数通常为2~4次,开合时间1~3秒,开模间隙0.5~2mm。

自动排气:利用排气阀或真空系统,结合硫化机的程序控制,自动释放模腔内气体。此方法适用于高精度、高要求的制品,如医疗橡胶件、航空航天零件。连接器硅胶密封圈设计方法

四、排气工艺的优化措施

优化胶料准备:提高混炼工艺质量,减少胶料含气量;采用预热工艺,提高材料流动性,提前排出部分气体。

模具预热:硫化前将模具加热至工艺温度,减少温差引起的气体滞留。储能器橡胶密封圈

调整压力与速度:合理控制模具闭合速度和压力递增曲线,避免气体因闭模过快而被困。储能器橡胶密封圈

真空辅助排气:在复杂制品生产中,结合真空系统抽取模腔内气体,实现更彻底的排气。

优化排气次数与间隔:根据制品特性设置最佳排气周期,如增加厚壁制品的排气次数。储能器橡胶密封圈

综上所述,橡胶模压硫化中的排气技术对于提升制品质量至关重要。从模具设计到排气策略的选择,再到工艺细节的优化,每一步都需精心策划与实施。通过综合运用各种排气技术,可有效减少气孔、硫化不均等缺陷,实现橡胶制品的高质量制造。在实际生产中,应根据制品需求灵活调整排气工艺,以达到最佳的生产效率和经济效益。

特别声明:内容来源 橡胶网 仅供参考,以传递更多信息而不是盈利。版权属于原作者。如有侵权,请联系删除。