为何有时候橡胶制品硫化后会发粘?

2024-12-19 11:12:33

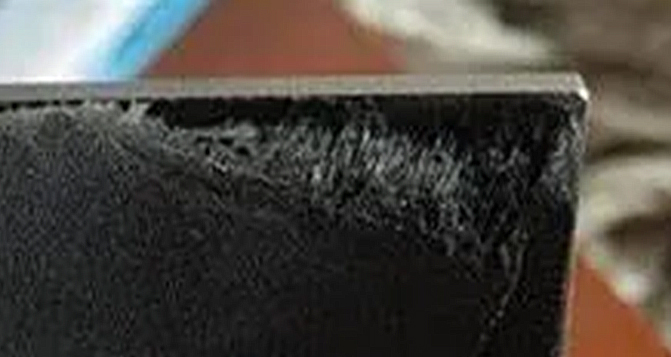

硫化是橡胶加工中不可或缺的一环,它赋予了橡胶产品必要的弹性、耐磨性和机械强度。然而,硫化后的橡胶制品有时会出现表面发粘的情况,这不仅损害了产品的外观,还可能削弱其性能,导致产品不合格,给生产造成重大损失。为了深入探究这一现象,需要从橡胶的化学构成、硫化原理、工艺条件及外部环境等多个维度进行分析。橡胶套产品

一、橡胶硫化的基本原理

1. 硫化概述

橡胶硫化,简而言之,是通过硫化剂(例如硫磺、过氧化物等)在特定的温度和压力下,与橡胶分子链中的不饱和双键发生化学反应,形成三维的交联网络结构。这种结构转变使得橡胶从线型高分子转变为具有弹性的空间网状结构,从而显著增强了橡胶的物理机械性能和耐老化性能。高温橡胶垫圈

2. 硫化反应机制

硫化过程的核心在于硫化剂与橡胶分子间的化学键合。以硫磺硫化为例,硫磺会渗透到橡胶分子链之间,形成各种长度的交联键,如单硫键、双硫键和多硫键。这些交联键使得橡胶分子链能够在外力作用下发生形变,并在外力撤销后迅速恢复原状。汽车橡胶产品

二、硫化后橡胶发粘的原因剖析

橡胶硫化后表面发粘的现象,主要由以下几个因素导致:

1. 硫化不充分

硫化不充分是橡胶表面发粘的常见原因。当硫化反应未完全进行时,橡胶分子间的交联网络不完整,导致表面存在大量未反应的成分。这些成分,如未交联的橡胶链段、残留的硫化剂及促进剂,会在硫化后渗出至表面,形成粘性薄膜。y形橡胶密封圈

导致硫化不充分的因素包括:

硫化时间过短:交联反应未完成。

硫化温度偏低:反应速度缓慢,交联密度不足。东莞新能源产业橡胶硅胶配件源头厂家

硫化剂用量不足:配方设计不合理,硫化剂不足以完成交联。东莞连接器硅橡胶密封配件厂家

2. 硫化过度

硫化过度同样可能导致橡胶表面发粘。过度硫化会使橡胶网络过度交联,产生过多的自由硫。这些自由硫及其热分解产物会逐渐迁移到橡胶表面,形成粘性层。此外,过度硫化还会导致橡胶分子链降解,生成的小分子降解产物同样会增加表面的粘性。各种储能产业橡胶硅胶配件

3. 增塑剂或油料的迁移

橡胶制品中常加入增塑剂、软化剂、填充油等辅助材料以改善加工性能和降低成本。然而,这些低分子量成分在硫化过程中未能完全结合在交联网络中,部分会迁移到制品表面,特别是在温度变化或压力变化时。这些迁移的油料或增塑剂会在橡胶表面形成油腻的粘性层。橡胶产品回收

4. 配合剂分散不均

橡胶硫化过程中需要多种配合剂共同作用。如果配合剂在橡胶中分散不均,可能导致局部硫化不足或过度,从而影响橡胶表面的质量。未均匀分散的配合剂在硫化过程中可能析出,导致表面发粘。换热器橡胶垫圈

5. 外部环境的影响

硫化后的橡胶制品在存储过程中,如果受到高温、高湿或紫外线等外部环境的影响,也可能发生发粘现象。这主要是由于橡胶表面的低分子物质在外界作用下迁移或分解,形成粘性薄膜。此外,空气中的氧气与橡胶中的不饱和双键发生氧化反应,也可能导致表面发粘。密封圈橡胶硅胶材料密度

6. 硫化剂和促进剂选择不当

不同硫化体系对橡胶表面的影响不同。例如,传统硫磺硫化体系在硫化后容易产生自由硫,尤其是高硫配方,容易导致表面发粘。而过氧化物硫化体系虽然不产生自由硫,但可能因引发剂分解产生的低分子物质导致表面发粘。因此,硫化剂和促进剂的选择不当同样可能是问题的根源。新能源橡胶密封圈尺寸

三、解决橡胶硫化后发粘问题的策略

1. 优化硫化工艺

确保硫化时间和温度适宜:通过试验确定最佳的硫化时间和温度,确保硫化反应完全进行而不发生过度硫化。

控制硫化剂用量:在配方设计时,合理控制硫化剂的用量,避免硫化不足或过硫现象。

采用二段硫化工艺:对于厚制品,可采用先低温硫化、后高温硫化的工艺,确保内外均匀硫化。储能电源橡胶密封圈

2. 调整配方设计

选择合适的硫化体系:对于需要低粘性表面的橡胶制品,可选择过氧化物硫化体系或低硫硫磺硫化体系。

减少低分子增塑剂和油料的使用:选择高分子量增塑剂,减少其在硫化后析出的可能性。

添加抗粘剂:在配方中适量加入抗粘剂(如硬脂酸锌、石蜡等),以防止表面发粘。

3. 改善加工工艺

提高混炼均匀性:优化混炼工艺,确保配合剂在橡胶中均匀分散,避免局部硫化不均。精密连接器硅胶垫片图片

严格控制硫化条件:硫化过程中,保持温度、压力的稳定性,防止局部温度过高或过低。密封条橡胶硅胶材料

4. 加强存储管理

硫化后的橡胶制品应存储在干燥、阴凉的环境中,避免高温、高湿和紫外线照射。

使用隔离剂或薄膜包装存储,防止表面粘连。新能源电池橡胶密封箱

综上所述,橡胶硫化后表面发粘是由多种因素共同作用的结果。为了解决这个问题,需要从优化硫化工艺、调整配方设计、改善加工工艺及加强存储管理等多方面入手。只有深入理解硫化机理及其影响因素,才能生产出性能稳定、质量可靠的橡胶制品。

特别声明:内容来源 橡胶网 仅供参考,以传递更多信息而不是盈利。版权属于原作者。如有侵权,请联系删除。