硫化时间长短对橡胶制品性能有什么影响

2024-12-09 11:12:54

硫化,作为橡胶工业中的核心加工步骤,其核心作用在于通过交联反应,将线性的橡胶分子链转化为复杂的三维网状结构,这一过程显著增强了橡胶制品的机械强度、耐热性、化学稳定性和弹性等关键性能。然而,硫化时间的长短对最终产品的性能有着不可忽视的影响。本文将从硫化的基本原理、硫化时间对产品性能的详细影响,以及实际生产中的优化策略三个方面展开深入探讨。汽车常用橡胶硅胶配件

一、硫化机理简述

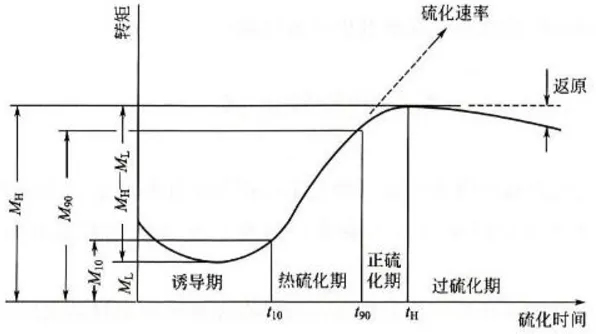

硫化,简而言之,是通过硫化剂(例如硫磺)和促进剂的协同作用,促使橡胶分子间形成稳定的交联键。这一过程大致可分为以下三个阶段:

诱导期:在此阶段,硫化剂和橡胶分子尚未发生显著的交联反应,材料保持较好的加工流动性,此阶段的长短直接影响到加工过程的安全性。密封橡胶硅胶材料种类

反应加速期:橡胶分子与硫化剂迅速发生化学反应,形成三维网状结构,交联密度迅速提升,材料的各项性能开始显著增强。合成橡胶产品

过硫化期:当硫化反应达到峰值后,继续硫化会导致交联密度过高,甚至引发交联键的断裂,导致材料性能开始下降。专业定制汽车橡胶硅胶配件厂家

因此,硫化时间的精准控制至关重要,既要避免硫化不足导致的性能低下,又要防止硫化过度引起的性能劣化。新能源产业橡胶硅胶配件市场

二、硫化时间对橡胶制品性能的多维度影响

力学性能

硫化时间直接影响橡胶的硬度、抗拉强度、弹性模量和断裂伸长率等关键力学性能。硫化不足时,橡胶分子间的交联密度低,材料强度不足,弹性较差,易撕裂;而硫化过度则会导致材料变得过于硬脆,抗拉强度和断裂伸长率显著下降。最佳硫化时间能够使材料达到高强度和高弹性的理想平衡状态。氯丁橡胶产品

动态性能

动态性能是衡量橡胶制品在循环载荷下表现的重要指标,包括动态模量、滞后损失和耐疲劳性能。硫化不足时,动态模量低,滞后损失大,易发热老化;硫化过度则使材料变得僵硬,缺乏足够的弹性响应。优化硫化时间可以确保动态性能达到最佳状态。新能源电池盖板橡胶密封

热老化性能

硫化时间还显著影响橡胶制品的耐热性和热老化性能。硫化不足时,交联键少,分子链易降解;硫化过度则导致材料内部结构脆化,高温下易裂解。合理控制硫化时间可以显著提高制品的热老化性能。橡胶产品充填橡胶带产品

耐化学腐蚀性能

橡胶的耐化学腐蚀性能依赖于其分子交联网络的完整性。硫化不足时,分子间空隙大,化学介质易渗透;硫化过度则可能因分子链断裂而削弱抗腐蚀能力。确保硫化时间在合理范围内,可以有效提升材料的耐化学腐蚀性能。新能源橡胶密封电池

工艺性能

硫化时间过长会降低生产效率,增加能耗和成本;而硫化不足则可能导致废品率上升。因此,硫化时间的优化对于提高橡胶工业的经济效益至关重要。螺丝橡胶垫圈

三、实际生产中的硫化时间优化策略

硫化曲线分析

利用硫化仪测试橡胶的硫化特性曲线,确定最佳硫化时间范围。通过门尼粘度测试和硫化速率指数分析,可以准确评估材料的加工性能和硫化状态。新能源减震橡胶密封圈

配方调整

通过调整硫化剂、促进剂和活性剂的配比,可以改变硫化反应的速率和最终交联密度。例如,增加促进剂用量可以缩短硫化时间,而减少硫磺含量则可以降低过硫化的风险。

温度控制

硫化温度和硫化时间呈负相关关系。合理提高硫化温度可以缩短硫化时间,但需注意避免因温度过高导致的热裂解。橡胶充气密封圈

分段硫化工艺

在实际生产中,可以采用分段硫化工艺,如先低温预硫化,再高温主硫化,以确保产品在不同部位达到均匀硫化。

四、硫化时间优化的重要性

硫化时间是影响橡胶制品性能的关键因素。合理的硫化时间应确保交联密度适中,使材料性能达到最佳状态,同时兼顾生产效率和经济性。硫化不足和过硫化都会导致材料性能的显著下降。通过硫化曲线分析、配方调整、温度控制和分段硫化工艺等优化策略,可以实现硫化时间的精准控制,从而提高产品质量、降低生产成本、延长使用寿命。硫化时间的优化研究对于橡胶制品行业的可持续发展具有重要意义。橡胶产品溢胶

特别声明:内容来源 橡胶网 仅供参考,以传递更多信息而不是盈利。版权属于原作者。如有侵权,请联系删除。