注射成型vs模压成型:橡胶制品制造的双雄对决

2024-11-28 10:11:15

一、两种成型工艺的定义

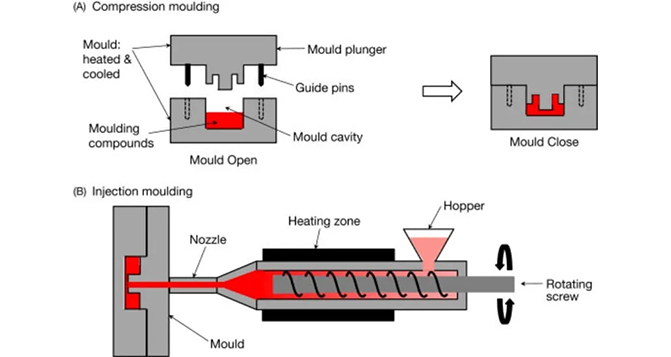

Injection Molding(注射成型)

注射成型是一种高效的制造工艺,它通过注射设备将熔融的材料注入预制模具中,待材料冷却并固化后,形成最终产品。此工艺主要依赖于机械力将原材料推入模具,尤其适用于热塑性塑料和橡胶。注射成型以其高度自动化的操作和精确的成品质量著称,非常适合大批量生产具有复杂几何形状的小型零件。储能产业橡胶硅胶配件有哪些厂家

典型过程包括:

模具准备:根据产品设计特征开发模具。储能产业硅橡胶硅胶配件厂家直销

加热与塑化:在螺杆或加热筒中加热并塑化原材料。

注射:熔融材料在压力下注入模具,填满模腔。

冷却与固化:材料在模具中冷却,形成固态产品。

脱模:模具打开,零件被顶出或自动弹出。

Compression Molding(模压成型)

模压成型是一种传统的模塑工艺,通过在模具腔内施加高温和压力,将材料塑造成所需形状。它适用于热固性塑料、橡胶材料以及复合材料的加工。此工艺需要将适量的材料预先放入模具,然后利用模具的闭合压力进行模压。虽然模具结构要求较低,但生产周期相对较长,适合制造大尺寸部件或小批量定制产品。

典型过程包括:

材料准备:将材料切割成精确尺寸,放入预热的模具中。汽车橡胶硅胶配件厂家直销

加热与模压:模具闭合,施加压力和温度,使材料流动并填充模腔。

固化与冷却:通过加热使材料硫化或交联,然后冷却定型。

脱模与修整:零件脱模后,去除飞边并进行清洁。

二、两种工艺的优缺点

Injection Molding(注射成型)

优点:

高效生产:生产速度快,适合大批量生产,周期短。

精准尺寸:能够实现高度精密的尺寸控制,公差小。

复杂几何结构:轻松制造复杂形状的零件,重复性好。高压储能插头橡胶密封圈

多种材料:适用于多种热塑性材料和弹性体。汽车橡胶硅胶配件市场

良好表面质量:零件表面光滑,无需额外修整。汽车连接器精密硅橡胶零配件定制厂家

缺点:

高模具成本:模具开发成本高,特别是复杂产品。新能源专用防水橡胶密封圈

不适合低产量:高模具和设备维护费用,不适合小批量生产。

材料限制:高粘度或纤维增强材料难以流动。

Compression Molding(模压成型)

优点:

大尺寸零件:适合生产大件产品,如厚壁垫圈或复杂橡胶部件。新能源橡胶密封垫模切机

低成本模具:模具设计要求低,制造成本低。

广泛材料兼容性:适用于热固性塑料、橡胶、复合材料等。

适合小批量:对低流量或定制化需求经济有效。

缺点:

生产速度慢:加热和固化时间长,效率低。

一致性较差:材料分布和流动性控制难度大,产品质量一致性较低。

后处理需求:脱模后需要修整和清理飞边。

三、适用场景与扩展分析

Injection Molding(注射成型)适用场景

大批量生产:如汽车零部件、消费电子外壳、医疗器械外壳等。

复杂几何设计:需要细节精确和功能复杂的设计。

高精度要求:如航空航天和医疗设备行业。

Compression Molding(模压成型)适用场景

大尺寸零件:如大型密封件、垫圈和工业部件。

低流量或定制化生产:小批量需求,模具成本低。

高强度材料:如复合材料零件,需要加工高粘度或热固性材料。

注射成型和模压成型在工业制造中各有其独特优势,根据具体项目需求选择合适的工艺,可以最大化生产效率与成本效益。对于大批量、高精度的生产需求,注射成型是优选;而对于小批量、特定材料的加工,模压成型则更具优势。金属储能橡胶密封圈

特别声明:内容来源 橡胶网 仅供参考,以传递更多信息而不是盈利。版权属于原作者。如有侵权,请联系删除。