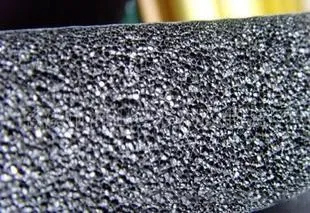

橡胶发泡质量问题及解决方案

2024-08-27 16:08:41

1.发泡孔不足问题: 发泡过程中孔洞数量不足,影响产品质量。

原因分析:

发泡剂质量问题,如过期或不合格。橡胶产品定价

胶料可塑度未达标,难以形成足够的发泡空间。

混炼过程中温度过高,导致发泡剂提前分解失效。

胶料存放不当,时间过长或温度过高,发泡剂部分挥发或分解。

硫化速度过快,与发泡速度不匹配。橡胶密封圈检测

施加压力过高,压制了发泡剂产生的气体膨胀。

解决对策:

验证并更换合格且在有效期内的发泡剂。T形橡胶密封圈

调整胶料配方,增加可塑度,必要时重新混炼以提升发泡效果。

控制密炼机及辊筒温度,避免胶料焦烧,对高温混炼的胶料进行适当处理。

定期返炼长时间存放的胶料,确保其性能稳定。

调整配方,协调硫化剂与发泡剂的分解温度,确保两者速度同步。

根据发泡需求调整设备压力,避免抑制发泡。橡胶平垫圈规格表

2.填充模不足问题: 模具填充不完整,产品存在缺陷。

原因分析:

胶料用量不足,无法填满模具。

模具表面粗糙或未清洁,增加胶料流动阻力。

模具结构复杂,与胶料流动性不匹配,顶部难以填充。

模腔内空气未排尽,影响胶料完全填充。

解决对策:

精确称量胶料,确保足量。

提升模具光洁度,定期清洁模具。

优化模具设计,增加排气孔,改善分模结构。

调整工艺参数,确保模腔内空气充分排出。汽车橡胶硅胶配件定制厂家

3. 发泡孔不均匀问题: 发泡孔大小不一,影响产品性能。

原因分析:

发泡剂结团或颗粒过大。

混炼不均匀,发泡剂分布不均。

配合剂含水高,胶料含空气或杂质。

硫化不充分,出模后继续发泡。

解决对策:

筛选或粉碎发泡剂,确保其分散均匀。

加强混炼工艺,确保发泡剂均匀分布。新能源产业橡胶硅胶配件定制厂家

干燥配合剂,清除胶料中空气和杂质,确保充分硫化。

4. 过硫化与欠硫化问题

过硫化:

现象: 表面变色,孔眼小,硬度高,边缘开裂。

原因: 操作不当、温度过高、硫化时间过长或仪表故障。

对策: 检查并维修设备,严格执行操作规范。

欠硫化:

现象: 出模后继续发泡,导致硬度低、强度差、变形大或孔眼爆破。

原因: 硫化不足,气孔内压大于外压。

对策: 检查并调整设备,确保硫化时间充足,遵循操作规范。连接器硅胶防水吗

发泡制品质量控制指标:

表观密度低。

机械强度在0.5-1.6Mpa范围内。

静压缩永久变形控制。

硬度达标。

冲击弹性良好。

连续动疲劳性能稳定。

通过老化试验(70°C70小时;100°C24小时)。

低温试验合格。汽车连接器硅胶垫

特别声明:内容来源 橡胶技术李秀权工作室 仅供参考,以传递更多信息而不是盈利。版权属于原作者。如有侵权,请联系删除。